靠近铸件表面的砂子的烧损

砂型铸件表面缺陷怎样防治? 知乎

2021年1月10日 砂型铸件表面的机械粘砂是金属液直接钻入砂型砂粒间孔隙,靠金属的包围和钩连作用与砂粒连结在一起,没有发生化学反应。 产生化学粘砂的原因是高温金属液 2023年7月14日 铸件表面上粘附有一层难以清除的砂粒称为粘砂。4)夹砂 在铸件表面形成的沟槽和疤痕缺陷,在用湿型铸造厚大平板类铸件时极易产生。5)砂眼 在铸件内部或表 铸件缺陷有哪些,铸件质量与检测 知乎2018年3月24日 定义和特征 铸件的部分或整个表面上粘附着一层由金属氧化物、砂子和粘土相互作用而生成的低熔点化合物。粘砂层硬度很高,与铸件表面结合牢固,无法用喷、 如何处理铸件中的铁夹砂_百度知道

get price

常见的铸件缺陷及x-ray检测 知乎

2021年4月20日 形成原因:从砂芯表面掉落的砂粒被铜液包裹并在铸件表面形成孔;砂芯表面强度不好,烧焦或未完全固化;砂芯的尺寸与外部模具不匹配,并且在模具闭合时会 2021年9月30日 铸钢件在生产过程中经常会发生各种不同的铸造缺陷,常见的缺陷形式有:砂眼、粘砂、气孔、缩孔、缩松、夹砂、结疤、裂纹等。 A)砂眼缺陷砂眼是由于金 铸钢件常见的铸造缺陷 知乎2023年6月20日 铸件表面的光洁度会一定程度影响到铸件的使用,因此表面缺陷也是铸件缺陷的一种,例如机械粘砂,铸件的整个平面都会粘附一层金属机械混合物,多发生在逐渐受热强烈的部位一般比较容易去除。铸件常见缺陷检测,铸件质量检测 知乎

get price

铸件缺陷_百度百科

2017年9月18日 铸件中产生夹砂的部位大多是与砂型上表面相接触的地方,型腔上表面受金属液辐射热的作用,容易拱起和翘曲,当翘起的砂层受金属液流不断冲刷时可能断裂破碎,留在原处或被带入其它部位。铸件的 2022年6月25日 1、铸件和模样设计. 如果铸件和模样的结构会使砂型具有尖角、悬伸或突出的形状,或具有扁薄的砂台或砂芯,则这种设计会促进机械粘砂产生。. 因为这类结构的 怎么防止铸件黏砂 知乎2021年9月20日 铸造缺陷一直是困扰铸造企业的一大难题,铸造缺陷问题解决不好将影响铸件的质量。铸造企业在生产机床铸件过程中出现各种铸造缺陷问题如磨损、划伤、砂眼、针孔、裂纹、缺损变形、硬度降低、损伤 铸造缺陷_百度百科

get price

砂处理工艺_百度文库

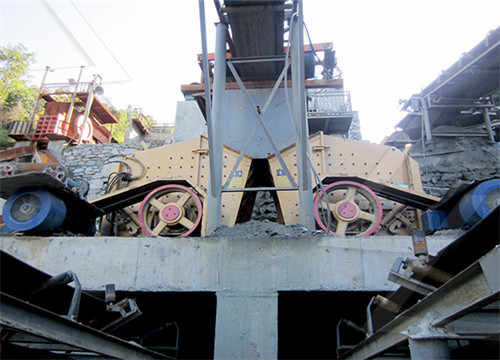

高温的金属液在砂型中降温、凝固和冷却时,大量的热量传入砂型而使靠近铸件表面的 型砂完全失去水分,这部分的型砂温度升高到接近铸件温度的红热状态。由于型砂的热导率较低,随着与铸件表面距离增加,砂温急剧下降。但随着时间的延长,远离金属液进入砂型后,紧靠铸件表面的型砂被迅速加热受热温度约500 ℃以上的膨润土迅速失去水而使蒙脱石的结构被破坏,变成失去黏结力的死黏土。钙基膨润土的耐热性比然钠基膨润土差,受热后较易烧损未被烧损的膨润土称为有效膨润土,其所含型砂材料的组成及其性能对铸造质量的影响_百度文库铸造砂模造型系统 (DISA) 3.型砂浪费,成本提高。. 修正砂型在造型室的位置。. (设定范围是-100--100mm). 此项选择可使浇口杯躲开吹砂口,以免影响射砂效果。. 选择3A操作(设定范围是Yes或NG). 修正3A操作的最终位置(设定范围是-100--0mm). 此两项选择不 铸造砂模造型系统(DISA) 百度文库

get price

铸钢件常见的铸造缺陷 知乎

2021年9月30日 铸钢件在生产过程中经常会发生各种不同的铸造缺陷,常见的缺陷形式有:砂眼、粘砂、气孔、缩孔、缩松、夹砂、结疤、裂纹等。A)砂眼缺陷砂眼是由于金属液从砂型型腔表面冲下来的砂粒(块),或者在造型、合箱操作中落入型腔中的砂粒(块)来不及浮入浇冒系统,留在铸件内部或表面而2015年10月29日 第十四届。23+4”省市铸造学术会议暨津市第九届铸造学术年会论文集铸型潮模砂控制若干技术问题中国铸造协会李传杭用粘土粘结砂作造型材料生产铸件,是历史悠久的工艺方法,也是应用范围最广的工艺方法,说其历史悠久,可追溯到几千年以;论其应用范围,则可说世界各地无一处不用。铸型潮模砂控制若干技术问题 豆丁网2021年6月16日 铸铁件的缺陷多产生在加工工艺环节。由于铸铁件的工艺复杂,无论是结构设计、铸造原材料质量,还是工艺操作都可能影响其最终的质量表现。目来讲,国内还没有有关明确描述铸造缺陷的分类和命名类的标准,一旦制造商与购买商因为铸造缺陷产生误解,很难找到相关的标准依据。铸铁件缺陷分析讲解,一目了然 百家号

get price

砂处理工艺_百度文库

砂处理工艺. 2.1旧砂、原砂和溃散砂芯. 铸件落砂分离后的型砂称为旧砂,经过加工处理后提供给混砂机的旧砂又可称为回用砂。. 在落砂时,溃散砂芯也混入旧砂中。. 旧砂和新加入的原砂总量约占混砂批料的90~100%,是组成湿型砂的最主要成分。. 旧砂与原来2023年8月1日 1)为了保证铸件最高最远部分,获得轮廓清晰、结构完整的铸件,铸件最高点到浇口杯杯液面的高度,应满足:hM≥Ltanα. 足够的压头高度,型腔内金属液上升时才有足够的压力,保证金属液充型速度。. 2)泡沫模样在浇注过程进行汽化,产生大量气体,气体一铸造浇注过程技术要点_铁水_铸件_口杯2018年12月25日 靠近铸件的砂粒受高温的作用,表面上由粘土膏形成的粘结膜会完全脱水而成为死粘土,而且还会与其他附加物产生残留的灰分,烧损的砂粒在铸件表面上被氧化而生成的FeO等多种物质烧结在一起, 其性质完全不同于浇注的状态,所以称之为“变质烧结层”。铸造粘土湿型砂的特性及其控制要点--中国期刊网

get price

铸造缺陷_百度百科

2021年9月20日 铸造缺陷一直是困扰铸造企业的一大难题,铸造缺陷问题解决不好将影响铸件的质量。铸造企业在生产机床铸件过程中出现各种铸造缺陷问题如磨损、划伤、砂眼、针孔、裂纹、缺损变形、硬度降低、损伤。市场上,采用焊补来进行缺陷修复,大体有以下几种:第一,氩弧焊:精密铸件(合金钢2018年8月10日 在铸件表面上,全部或部分覆盖着一层金属(或金属氧化物)与砂(或涂料)的混(化)合物或一层烧结构的型砂,致使铸件表面粗糙,难于清理。 粘砂多发生在型、芯表面受热作用强烈的部位,分机械粘砂和化学粘砂两种。铸钢件质量分析及质量改进措施--中国期刊网2020年12月20日 1金属液对铸型表面的冲刷作用 ; 2金属液对砂型表面的静压力和动压力; 3. 型壁移动,二、液态金属与铸型的机械作用,2.3液态金属与铸型的相互作用,金属液沿砂型表面流. 8、动时对砂型表面有摩擦力,如摩擦力超出砂型表面层砂粒间在浇注温度下的粘结 2.3-2.6液态金属与铸型的相互作用

get price

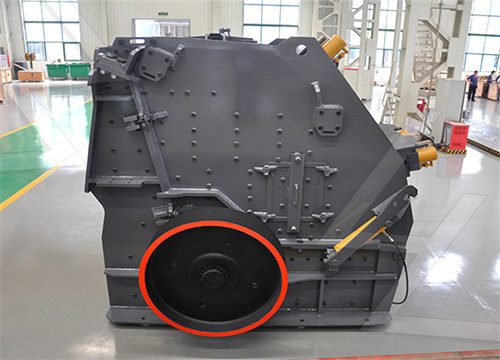

旧砂处理及旧砂再生 百度文库

2、旧砂再生的方法: 机械法、物理法、化学法. 3、旧砂再生的目的. 就是通过对旧砂进行机械的、物理的或化学的方法: → 去除旧砂粒表面上积聚的残留物和惰性薄膜以及旧砂中的微 粒、粉尘等 → 使其回复到接近新砂的物理特征 → 不明显降低其原的有各种2022年10月25日 铸件内外壁的冲砂缺陷,是由于金属液流冲蚀砂型或砂芯表面后,在铸件上形成带点、块状凸起的粗糙表面。由于消除这两种缺陷的方法恰好相反,因此,必须把这两种缺陷区别清楚。想要避免砂型或砂芯上局部过热,根本的措施是把液流均匀地分散开。消除硅溶胶型壳裂纹及铸件毛刺的方法 挂云帆学习网为了减少铝熔体的氧化、吸气和铁的溶解,应尽量缩短铝熔体在炉的停留时间,快速熔炼。. 从熔化开始至浇注完毕,砂型铸造不超过4小时,金属型铸造不超过6小时,压铸不超过8小时。. 为加速熔炼过程,应首先加入中等块度、熔点较低的回炉料及铝硅中间合金铝合金的熔炼与浇铸 百度文库

get price

百篇科普系列(40)—沙漠的沙产业 知乎

2018年1月30日 可喜的是,现在已经有一些公司就设在沙漠附近,就是生产经营沙基透水砖的。. 也有一些公司,把沙漠沙作为钢筋混凝土的填充料,在掺入一些其他材料和严格把握配比的条件下,生产沙漠沙混凝土,效果 2022年7月23日 金属熔炼损耗通常是指熔炼过程中,金属的 挥发 、氧化烧损、与炉衬作用的消耗等全部损耗的总和。. 铜合金在熔炼时会伴随氧化、挥发、吸杂等物理化学过程,特别是一些容易挥发的合金元素,如Zn、As、Be等常因为挥发严重而损失过大,导致合金成分难 熔炼损耗_百度百科2019年1月23日 但是对于巨大铸钢件,就需要考虑树脂砂的砂粒间粘结桥逐渐烧损破坏,粘结强度不断下降而引起铸件胀砂。铸造厂铸造时为了砂粒之间形成紧密粘结的联结桥,除了要求粘结剂的强度高以外,还必须要求砂粒紧密靠近,以便增多接触点和粘结桥的数量。 2.铸造厂球墨铸件胀砂、缩孔和缩松缺陷决解办法

get price

铝合金砂型铸造件常见缺陷特征、形成原因及防止、补救办法

铸件表面上出现的细微的皱纹或从铸件表面剥落的暗灰色小片;、在铸件内部出现的呈暗线或刀口状纹路,可分布在铸件各部位。在铸件出箱或清砂、喷砂后发现 3.浇注系统设计不合理,浇注时把浮渣卷入型腔 4.合金液进入型腔的速度过大,氧化膜或熔渣卷入型腔2021年1月17日 我们研发的利用抗烧损介质保护技术是解决这一问题的有效方法之一。. 比起真空保护技术和惰性气体保护技术,它具有工艺简单、保护效果显著、成本低等特点。. 由于钢材铸坯和热加工温度较高,通常需要1000℃---1500℃进行加热和冷却,而目市场上的 论金属抗烧损技术应用重要性 知乎2020年9月27日 在湿型粘土砂中加入适量的煤粉、木屑等,可提高抗夹砂能力,并可防止夹砂、粘砂而得到表面光洁的铸件。型砂的水分定为6%左右,以使其具有较好的综合性能。 严格按照加料顺序:旧砂-新砂-粘土-煤粉-水。 混碾时间定在6~7min,混碾后进行碾砂-造型-熔炼-浇注-清理-检查等铸造工序控制要点汇总_铸件

get price